¡Buenas tardes amigos!

¡Aquí llega la segunda publicación de junio, que coincide con el inicio del verano!

La semana pasada estuve leyendo una de esas publicaciones que enumera las aplicaciones relevantes a nivel internacional en las que se ha utilizado UHPC. Me di cuenta de que no se mencionaba ninguna en España, algo que seguramente se debe a que aún habiendo hecho cosas destacables no hemos invertido demasiados esfuerzos en diseminación. Para tratar de poner mi granito de arena he decidido redactar este post, que resume los hitos más significativos de las estructuras de UHPC construidas en mi país hasta el 2022. Espero que os guste 😊

Desde mi punto de vista (probablemente la mayoría de vosotros compartir esta opinión conmigo), algunos de los países en la cresta de la ola del UHPC son Francia, Suiza, Dinamarca, Japón y Estados Unidos. Las aplicaciones estructurales más comunes en ellos son los edificios singulares, la fabricación y reparación de tableros de puentes y sus juntas de conexión, y la construcción de pasarelas y balcones.

Sin embargo, en España los esfuerzos han avanzado en sectores un poco diferentes. De hecho, la primera vez que el UHPC se utilizó en España (año 2003, cuando el material estaba todavía en la adolescencia) fue en una aplicación poco común hoy en día: La elaboración de columnas para el museo Reina Sofía de Madrid. Ductal®-AF fue el material elegido para rellenar estos elementos, que tenían una altura de 16 m y diámetro de 32 cm [1]. Por desgracia, queda poca información disponible de ese proyecto, que en aquél momento resultó un hito a nivel internacional.

Diez años tuvieron que pasar para ver la segunda aplicación, pero la espera mereció la pena: En 2013 se instaló la pasarela sobre el barranco de las Ovejas en la ciudad de Alicante, a 100 m de las aguas del Mediterráneo. Diseñada por Juan Ángel López (co-fundador de RDC y PREFFOR), un estudiante del equipo del Profesor Pedro Serna (Universitat Politècnica de València), esta pasarela de 43-m de luz y 3-m de ancho se convirtió en la primera pasarela en celosía del mundo hecha solo con UHPC. La dosificación fue diseñada por Esteban Camacho (co-fundador de RDC y PREFFOR) usando materiales locales y alcanzando resistencias medias a compresión de 150 MPa con curado al aire.

El contratista fue Vías y Construcciones SA y la ingeniería encargada del proyecto fue Icosa

El contratista fue Vías y Construcciones SA y la ingeniería encargada del proyecto fue Icosa Ingeniería Civil SA, en la que el gestor del proyecto era Hugo Coll, co-fundador de RDC y PREFFOR. La obra fue posible gracias al talante innovador que tuvo la Generalitat Valenciana cuando se le propuso esta gran innovación.

La estructura ganó el Premio de Ingeniería Civil 2013 de la Asociación Española de Ingeniería Estructural ACHE, y el Premio de Construcción del Instituto Americano del Hormigón ACI 2019 por la excelente contribución a la industria de los diseñadores de la obra. Hoy en día, casi 10 años después, la estructura no ha requerido mantenimiento y permanece en perfectas condiciones pese a la clase de exposición XS1.

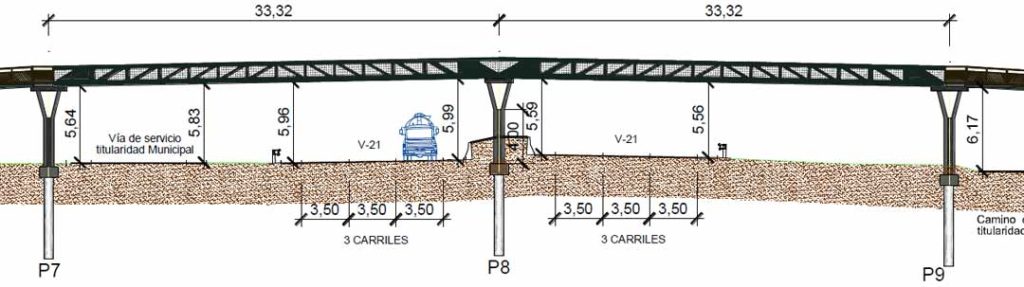

Tras el éxito de esta experiencia llegaron dos pasarelas más en los años 2014 (sobre la autovía V-21 en Puçol, Valencia) y en 2016 (estructura de acceso para visitar la planta de reciclados Reciclados Ribera del Xuquer, en Valencia), en este caso diseñada por Hugo Coll, Fernando Galán y Juan Ángel López, co-fundadores de RDC, una empresa de ingeniería creada formalmente en 2015 (www.rdconcrete.com). En el caso de la primera, la ingeniería encargada del proyecto de nuevo fue Icosa Ingeniería Civil SA, y el documento fue elaborado por Hugo Coll, Fernando Galán y Juan Ángel López, co-fundadores de RDC, una empresa de ingeniería creada formalmente en 2015 (www.rdconcrete.com). La constructora fue Pavasal y el cliente final la Generalitat Valenciana, que de nuevo quiso apoyar a las PYMES innovadoras de la región. En el caso de la pasarela de Guadassuar, el proyecto fue elaborado ya por RDC, la empresad ingeniería especializada en UHPC.Estas estructuras tienen luces de vano de entre 30 y 33 m y un canto constante, logrando construcciones altamente industrializadas que combinan esbeltez con costes de mantenimiento mínimos en comparación con otras soluciones.

El prefabricado de estas piezas fue posible gracias al apoyo continuo y control de calidad en producción aportado por RDC a diferentes prefabricadoras, que aceptaron el reto de fabricar estas innovaciones.

Pasarela sobre la autovía V-21. Puçol. 2014

Todas estas pasarelas cuentan con tableros de UHPC de 35-mm de espesor y sin barras de armado, realizados con hormigones híbridos con macrofibras con anclajes. Este tipo de paneles se han usado en muchas otras aplicaciones desde 2016, como por ejemplo en suelos técnicos de dimensiones máximas 2×3 m.

En 2018, los fundadores de RDC decidieron abrir su propia empresa de prefabricados especializada en UHPC: PREFFOR. Esta fábrica facilitó el prefabricado de elementos porque la empresa tiene ya toda la cadena de valor de elaboración de estructuras de UHPC. Gracias a eso, en 2021 la cuarta pasarela de UHPC de España se instaló en Sollana, con una luz de 15.4 m. y para la empresa SOGESER. Antes de que acabe en 2022 se instalará una quinta pasarela cerca de Valencia y con dos vanos de 35 m.

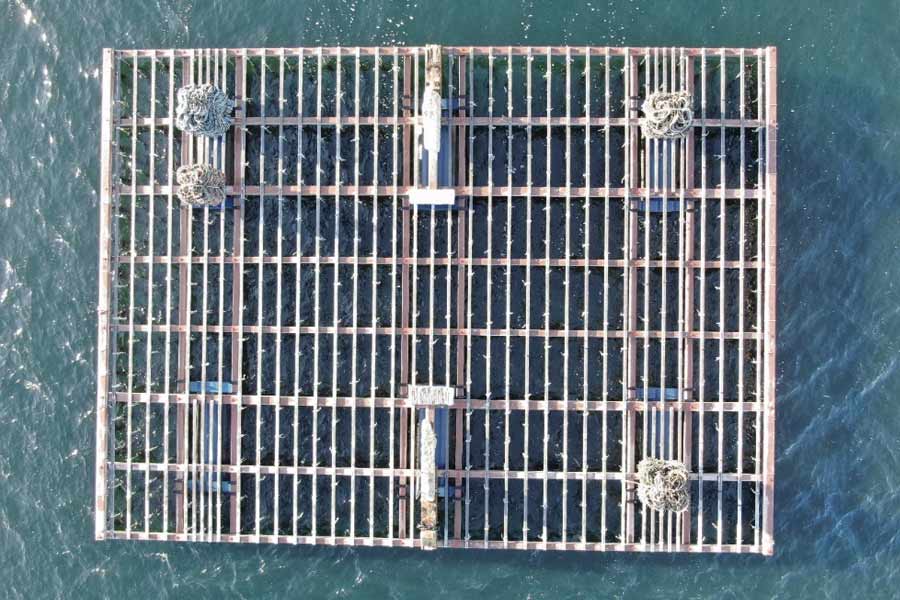

Bueno, volvamos de nuevo a 2016, tras la instalación de la tercera pasarela de UHPC en España. El año anterior (2015), el equipo de RDC identificó un problema de durabilidad significativo en el sector de la acuicultura: Las 3.337 plataformas flotantes (bateas) que existen en Galicia para cultivar mejillones están hechas de madera de eucalipto, y su vida útil raramente excede los 10 o 15 años. Por tanto, decidieron proponer una estructura similar pero hecha con vigas de UHPC, manteniendo un peso comparable y la misma flexibilidad de las vigas frente al oleaje, pero con una mayor durabilidad y resiliencia. Esta estructura de UHPC se denominó la Batea Formex®, siendo Formex® la mezcla de UHPC registrada por RDC y utilizada por PREFFOR. En octubre de 2016 se instaló el primer prototipo, de 365 m3, para AZTI en el mar Cantábrico. Esta resultó ser la primera estructura flotante del mundo de UHPC y la primera vez que se usaba este material en el sector de la acuicultura.

Pensando en términos de estrategia empresarial, creo que el hecho de lanzar este producto al mercado puede sonar un poco disparatado, porque las bateas de UHPC tienen cuatro barreras de entrado al mercado bastante notables:

► Barreras de mentalidad por parte de los acuicultores, que no son muy fans del hormigón porque llevan toda su vida viendo patologías de corrosión en los puertos.

► Barreras logísticas: La fábrica de PREFFOR está a 1.000 km de Galicia, donde se encuentra la demanda y los competidores que talan árboles para construir bateas de madera. Eso implica una dificultad adicional para llegar al cliente y abastecer los pedidos.

► Barreras por precio: La solución de UHPC es hasta un 25% más cara que la tradicional, pues el producto está sometido a un control de calidad intenso que no se hace a los troncos de madera.

► Barreras de conocimiento: RDC era experto en materiales avanzados, pero no en acuicultura ni en productos del mar.

A pesar de estas barreras, hay un aspecto fundamental que recomendaba la entrada en el mercado: Los clientes (=pagadores) son también los que mantienen las bateas, y saben muy bien cuánto tienen que pagar y sufrir cada año para proteger y reparar las estructuras de madera. Como existía esa problemática sin resolver, la batea de UHPC se lanzó al mercado y actualmente hay más de 20.000 m2 de estructuras flotando no solo en Galicia, País Vasco o Valencia, sino también en el mar Adriático, el mar del Norte o el mar Báltico.

La figura inferior muestra el día en que se inspeccionó la primera batea de UHPC, cinco años después de su instalación (2016-2021). A pesar de encontrarse bajo clase de exposición XS3 y sometida a unas olas de hasta 1.2 m, la estructura se encuentra en perfectas condiciones y sin signos de corrosión. Hay que resaltar que las bateas Formex® sometidas a olas de hasta 3.7 m (Polígono de Baiona, Galicia) se encuentran también en perfectas condiciones.

Dos años después de esta experiencia, en 2018, RDC diseñó el primer puente de carretera de España con UHPC, prefabricado por PREFFOR. Consistió en la instalación de un vano de 7 m de luz que fue destruido por la inundación del rio Vernissa en el año 2007. El contratista fue la empresa constructora TECOPSA y el cliente final la Diputación de Valencia.

La solución consistió en tres tableros bidireccionales de UHPC prefabricados con un canto de 40 cm para lograr una estructura resiliente y capaz de resistir futuras avenidas y con una durabilidad mejorada.

Solo un año después (2019), un puente en Alcira (a 50 km del puente descrito anteriormente) sufrió el impacto de un camión, que dañó sus dos primeras vigas en doble T. El contratista (BECSA) le pidió a RDC que diseñara las dos vigas nuevas con UHPC, tal que si en el futuro se producía una nueva colisión las vigas no sufrieran una fragmentación que pudiera herir al conductor. Las nuevas vigas en doble T de UHPC fueron pretensadas y se fabricaron en PREFFOR con la misma geometría que el resto de vigas existentes.

Finalmente, tras el confinamiento de 2020 provocado por el COVID-19, los últimos dos años han sido bastante dinámicos, con una variedad amplia de aplicaciones nuevas con UHPC. En 2021, las cuatro plantas de un edificio histórico en Valencia fueron rehabilitadas con una solución mixta madera-UHPC diseñada por RDC. El nuevo uso de la vivienda, que fue construida en 1900, exigía un incremento de la capacidad portante y cumplir a la vez con la distancia mínima entre plantas. Esa distancia mínima no permitía recurrir a los sistemas constructivos tradicionales con hormigón convencional o acero. Además, considerando la categoría de protección del edificio las viguetas de madera tenían que ser obligatoriamente integradas en la solución final.

Por esos motivos, la vivienda fue rehabilitada in-situ con Formex®, la mezcla de UHPC diseñada por RDC. La solución minimizaba el peso por metro cuadrado del forjado, evitando sobrecargas en el edificio histórico y minimizando así la fluencia de la madera. El UHPC aportó el 40% de su capacidad portante solo 24 h después, lo que facilitó el avance de los trabajos y la eliminación temprana de los encofrados.

Ese mismo año, RDC diseñó para la empresa de viviendas modulares Casas InHaus una piscina de 12-m de longitud en voladizo. Incrementar la distancia de un voladizo es un reto por el elevado momento flector que aparece en el apoyo, generado por el peso propio y las sobrecargas. En este caso el UHPC se utilizó porque reduce hasta un 70% el peso comparado con una estructura de hormigón convencional, tal que el canto del elemento se puede reducir y se obtiene una pieza más esbelta y de mayor armonía arquitectónica. Este es un ejemplo muy claro de cómo la ligereza de una estructura de UHPC no solo reduce los costes, sino que puede dar un valor añadido al cliente con una estética difícil de alcanzar con otros materiales. Este elemento pretensado fue prefabricado por PREFFOR.

Y por ultimo, en 2022 RDC diseñó un componente para plantas fotovoltáicas flotantes, usando por primera vez UHPC en este sector. Patentado por RDC e Isigenere, este pantalán crea un sistema perimetral que protege los flotadores de plástico del oleaje, y que a la vez es utilizado para reducir al mínimo el número de fondeos, reduciendo así el CAPEX. La solución está ya disponible en el mercado y la fabrica PREFFOR.

La primera instalación con estos elementos se le vendió a Isigenere, que instaló una planta de 5 MW en la presa de Alqueva para su cliente EDP. La presa es el lago artificial más grande de la Unión Europea, y la instalación es la planta de energía solar flotante más grande instalada en un lago artificial en Europa.

En este caso, el uso de UHPC es más competitivo que otros materiales porque en esta aplicación la tanto la durabilidad como la ligereza aportan una ventaja competitiva. La durabilidad es importante por la humedad del ambiente, la abrasión y la fatiga que causan las olas. Por su parte, la ligereza es clave por varios aspectos:

► Un pantalán tiene una densidad media inferior a 1. Si las paredes sin más delgadas el peso es menor, tal que el canto del pantalán puede ser reducido manteniendo la densidad por debajo de 1 y reduciendo todavía más el peso y los costes. Eso hace del pantalán de UHPC una solución muy competitiva en comparación con las soluciones de hormigón convencional.

► Un elemento más ligero implica menor calado para flotar, tal que las fuerzas hidrodinámicas son menores, ahorrando costes en líneas de fondeo y conexiones.

► Los costes de transporte y manipulación pueden reducirse significativamente. En este caso, los costes de transporte se redujeron a la mitad que si se hubiera recurrido a una solución de hormigón convencional.

Los mismos motivos explican por qué la subestación de esta misma planta se realizó con UHPC: La durabilidad, la ligereza, la resistencia a fuego y la resiliencia fueron las principales ventajas para hacer de la subestación flotante de Alqueva la primera del mundo realizada con UHPC. Las dimensiones del elemento fueron de 12.3 m x 6.5 m y su canto de 1.29 m, y se diseñó para alojar en su centro un contenedor de 22 ton.

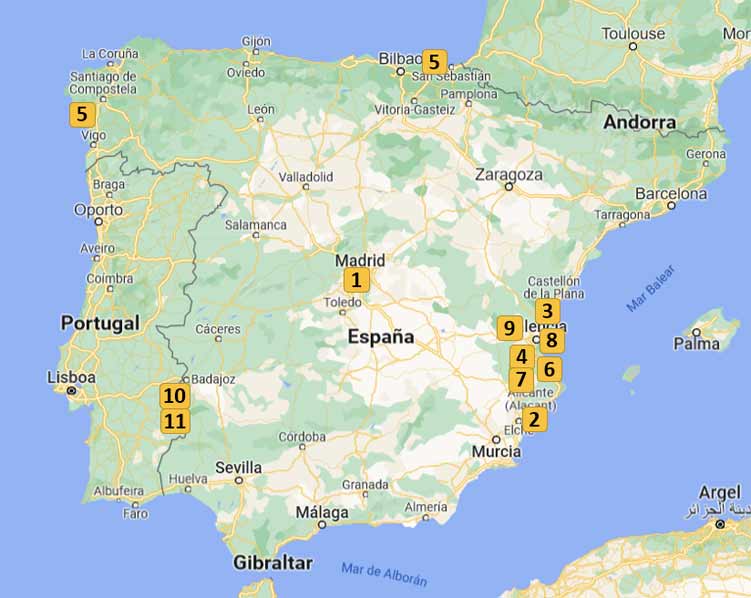

La tabla inferior resume las aplicaciones explicadas previamente, que yo considero las estructuras más relevantes realizadas hasta la fecha en España con UHPC. El mapa muestra la localización en la que se han instalado estas estructuras. En términos de volúmenes de UHPC utilizados, debe destacarse que el producto más estandarizado son las bateas Formex® para cultivar mejillones, con alrededor de 40 estructuras flotantes (que suman unos 1.000 m3 de UHPC) instaladas, de las cuales cerca de un 80% se encuentran en Galicia, productora del 45% del mejillón europeo.

(≈1.000 m3 of UHPC) installed, nearly 80% in Galicia region (producer of 45% of the EU mussel).

| Nº | Año | Aplicación | Hito con UHPC | Elemento | Localización | Material | Ambiente de exposición | Volumen (m3) |

| 1 | 2003 | Columnas en el Museo Reina Sofía | 1a aplicación con UHPC de España | Columnas circulares, 16 m, d=32 cm | Madrid | Ductal®-AF | XC3 | ? |

| 2 | 2013 | Pasarela sobre el barranco de las Ovejas | 1º pasarela de UHPC de España. 1º pasarela en celosía del mundo hecha solo con UHPC | Viga de UHPC en celosía de 43-m canto variable | Alicante | Formex® | XS1 | 26.7 |

| 3 | 2014 | Pasarela sobre la autovía V-21 | 2º pasarela de UHPC de España | Dos vanos de 33-m y canto constante. 317-m incluyendo rampas | Puçol, Valencia | Formex® | XS1 | 86.2 |

| 4 | 2016 | Pasarela en planta de reciclados Ribera del Xuquer | 3º pasarela de UHPC de España | 7 vanos de entre 10 y 30 m. 3-m de ancho | Guadassuar, Valencia | Formex® | XC3 | 83.7 |

| 5 | 2016 | Bateas para cultivar mejillones | 1º plataforma flotante de UHPC del mundo. 1º aplicación de UHPC en acuicultura | 365 m2 (13.5 x 27 m). Actualmente más de 20.000 m2 instalados | Mutriku, País Vasco | Formex® | XS3 | 17.1 |

| 6 | 2018 | Puente de Carretera sobre el rio Vernissa | 1º Puente de Carretera de UHPC de España | Tres tableros prefabricados de UHPC de 7-m de luz con juntas in-situ de UHPC | Beniarjó, Valencia | Formex® | XC4 | 7.3 |

| 7 | 2019 | Reparación de Puente de Carretera en Alcira, Valencia | 1º reparación de Puente con UHPC en España | Dos vigas doble T de 11 m de luz para reemplazar a las vigas dañadas | Alcira, Valencia | Formex® | XC4 | 1.4 |

| 8 | 2021 | Renovación de cuatro forjados en edificio histórico | 1º Proyecto completamente realizado con UHPC in-situ | Losas unidireccionales con espesor mínimo de 35-mm | Valencia | Formex® | XC2 | 25.6 |

| 9 | 2021 | Piscina de 12-m en voladizo con viga pretensada de UHPC | 1º piscina del mundo con UHPC en voladizo | Viga prefabricada postesada con 1.8 m de canto | Chiva | Formex® | XS3 | 8.8 |

| 10 | 2022 | Pantalanes rigidizadores de UHPC para planta solar flotante | 1º aplicación de UHPC del mundo en planta solar flotante | Elementos de 13.4 m de longitud y 0.5 m de canto conectados entre si | Embalse de Alqueva (frontera entre España y Portugal) | Formex® | XC4 | 148.8 |

| 11 | 2022 | Subestación de UHPC para planta solar flotante | 1º subestación flotante de UHPC del mundo | Cinco elementos Flotantes de UHPC con canto de 1.29 m conectados | Embalse de Alqueva (frontera entre España y Portugal) | Formex® | XC4 | 19.8 |

Esa variedad de aplicaciones exitosas es una prueba de que cada vez hay una mejor comprensión de las posibilidades del UHPC en España. Considero que un factor clave para que se haya podido innovar con tanto dinamismo ha sido perder el miedo a probar, a jugar, a retar a lo convencional. Me gusta mirar atrás y ver la motivación que teníamos hace ya doce años para hacer cosas interesantes, y me encanta ver que todavía hoy tenemos ese espíritu y que podemos ponerlo en práctica en nuestra fábrica.

Me atrevo a decir que los años venideros son bastante prometedores para el desarrollo de nuevas aplicaciones con UHPC, y espero que este post anime a los ingenieros (¡no solo a los ingenieros españoles!) a considerar este material en sus soluciones. ¡En RDC y PREFFOR estamos disponibles para dar apoyo y colaborar con vosotros! 😊

Nota: En esta publicación he querido destacar las aplicaciones que considero hitos para en estado del arte de las estructuras de UHPC, tal que no he incluido el uso del material en la realización de paneles de fachada o mobiliario urbano, donde empresas como Prehorquisa o Escofet son referencias a nivel nacional. Tampoco he incluido el uso del UHPC para paneles semi-estructurales en vivienda modular prefabricada, sector en el que PREFFOR ha elaborado piezas para más de 100 viviendas alrededor de todo el país.

Referencias:

[1] What Really is Ultra-High Performance Concrete? Towards a Global Definition. November 2018. Conference Paper. Vic H. Perry. CeEntek North America.